Трубопроводы

Жесткие трубопроводы для гидроприводов машин изготавливаются в основном из холоднотянутых труб (ГОСТ 8734-75; ГОСТ 9567-75), выполненных из сталей 10 и 20. Для гидросистем низкого давления могут быть применены сварные трубы (ГОСТ 10704-76; ГОСТ 10707-80), а для линий управления и подключения контрольных приборов — медные трубы (ГОСТ 11383-75). Для гидросистем с давлением 1.5-2 МПа можно применять трубы из полимерных материалов.

Тип соединения гидропривода выбирают в зависимости от назначения и режима гидросистемы с учетом таких факторов как вибропрочность. герметичность. масса, компенсация монтажных перекосов.

Для присоединения трубопроводов к различным гидроагрегатам используют разъемные соединения двух типов: резьбовые и фланцевые. Наибольшее распространение получили три вида резьбовых соединений трубопроводов: с врезающимися кольцами, с шаровым ниппелем и с развальцовкой. Герметизация в этих соединениях обеспечивается за счет упругой пластической деформации контактирующих поверхностей сопрягаемых деталей под действием усилия, передаваемого резьбой при затяжке.

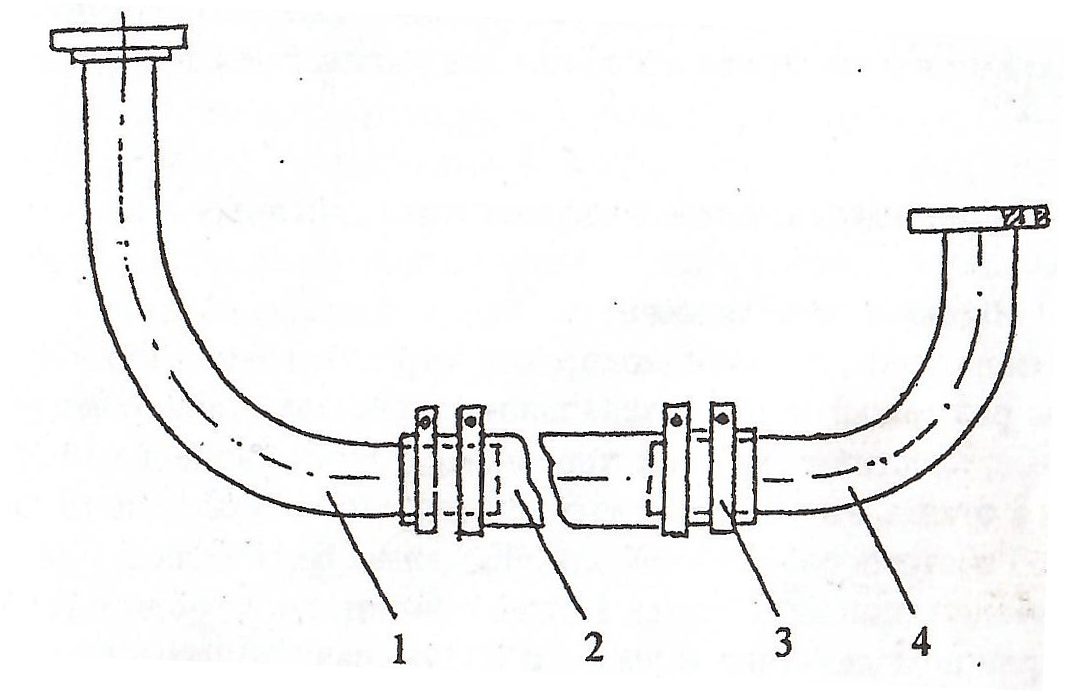

На рисунке 1 показан всасывающий трубопровод состоящий из труб 1 и 4 приваренными фланцами и соединенными между собой резиновым рукавом 2 при помощи хомутов 3. Перед сборкой сопрягаемые поверхности рукавов очищают и смазывают клеем 88-Н. Болтовые соединения хомутов надежно затягивают. Зазор между ушками хомутов должен находиться в пределах 3-5 мм. После сборки трубопровод подвергают гидравлическому испытанию давлением 0.5 МПа (5 кгс/см2). Течи не допускается.

Рисунок 1 — Трубопровод всасывающий

Рисунок 1 — Трубопровод всасывающий

Уплотнение по фланцам при установке трубопровода на машину достигается при помощи резиновых колец. В процессе эксплуатации необходимо следить за состоянием соединений труб 1, 4 с рукавом 2 и фланцев трубопроводов с сопрягаемыми элементами, не допуская их ослабления. что может привести к подсосу воздуха гидронасосами и выходу их из строя.

На ремонтных предприятиях перед установкой на машину трубопроводы с соединениями тщательно очищают. Внутренние поверхности протравливают для удаления ржавчины, окалины и особенно буры от сварки. промывают и фосфатируют раствором ортофосфорной кислоты. Обработку завершают нейтрализацией, трубопроводы продувают сжатым воздухом и промывают рабочей жидкостью.

Прогрессивной является очистка внутренней поверхности труб от окалины и ржавчины при помощи дробеструйной установки, которая под давлением воздуха 0.5 МПа подает во внутреннюю полость трубы абразивный материал (дробь стальная и чугунная колотая, а также электрокорунд) в течении 3-5 минут в зависимости от диаметра трубы.

После дробеочистики трубу промывают специальным 1% водным раствором нитрата натрия. После промывки труба продувается сжатым воздухом. Степень чистоты внутренних поверхностей трубопроводов оценивают по состоянию контрольного фильтра, элементы которого должны быть чистыми после пропускания через него рабочей жидкости в течении 5 минут.

Важна надежность всасывающих и сливных трубопроводов. Овальность в местах изгиба трубопровода не должна превышать 10%. Способ гибки следует выбирать с расчетом, чтобы утешение стенки трубы не превысило 10%. Всасывающие трубопроводы должны быть по возможности короткими и сплавными изгибами для уменьшения гидравлических потерь.